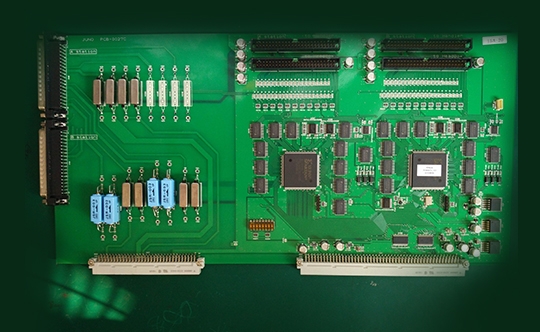

在青岛电路板加工焊接处理过程中,产品维护中遇到的Z常见问题之一是短路,这对PCBA造成了极大的危害,从燃烧元件到报废PCBA。我们必须尽量避免短路。我们必须抓住生产的每一步,检查每一个可疑点。京邦技术人员分享如何检查和避免PCBA处理中的PCB短路。

1.如果是手工焊接,我们应该养成一个好习惯。首先,我们应该在焊接前目视检查PCB板,并检查关键电路(尤其是电源和接地)是否与万用表短路。其次,我们应该用万用表测试每个芯片焊接后电源和接地是否短路。此外,如果焊料被抛到芯片的底部(特别是表面粘附),我们不应该在焊接时随意扔铁杆。组件)不容易找到。

2.焊接小型表面贴装电容器时要小心,特别是电源滤波电容器(103或104),这很容易导致电源和地之间的短路。当然,有时运气不好,会遇到电容本身就是短路,所以Z好的方法是在焊接前测试电容。

3.如果有BGA芯片,因为所有焊点都被芯片覆盖,并且它们是多层板(超过四层),Z好在设计时分离每个芯片的电源并将其与磁性连接珠子或0欧姆电阻。当发生电源和接地短路时,通过断开磁珠检测很容易定位芯片。由于BGA焊接的困难,如果不是自动焊接,稍有疏忽就会使相邻的电源和两个焊球短路。

4.打开计算机上的PCB图,点亮短路网络,看哪里Z近,Z容易连接在一起。应特别注意IC内部的短路。

5.发现短路。拿一块板切割线(特别适用于每个功能块单独通电后的单/双层面板割线,部分排除。

6.使用短路位置分析仪,如新加坡PROTEQ CB2000短路跟踪器,香港灵芝科技QT50短路跟踪器,英国POLAR Tone Ohm 950多层短路跟踪器等。