酒罐液位及定量控制系统是确保酒类生产过程中液位稳定和灌装精度的重要设备,其核心在于通过传感器监测、PID调节、自动化控制及高精度计量等技术手段,实现液位的准确控制和灌装的定量管理。以下是对该系统的详细介绍:

一、系统组成

传感器:用于实时监测酒罐内的液位高度,常见类型包括超声波液位计、雷达液位计、磁致伸缩液位计等。这些传感器具有高精度、高稳定性、强抗干扰能力等特点,适用于酒类生产过程中复杂工况下的液位测量。

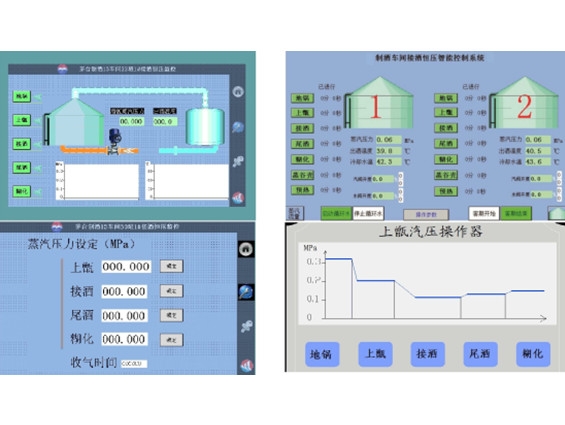

PID调节模块:根据预设的液位设定值与实际液位之间的偏差,自动调节相关设备的运行状态,以实现液位的准确控制。PID调节具有响应速度快、控制精度高的特点,适用于液位动态控制。

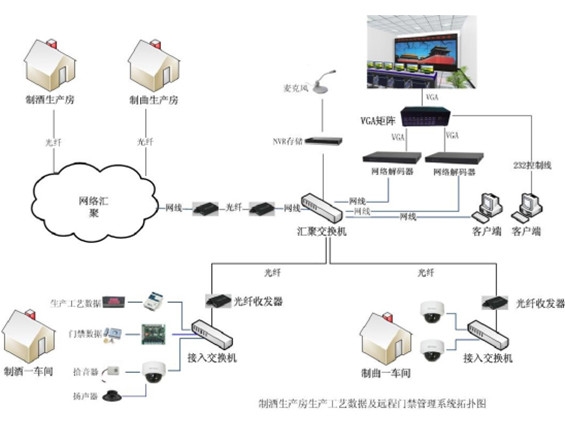

自动化控制系统:如可编程控制器(PLC),实现灌装过程的自动化控制。通过PLC与传感器、执行器等设备的连接,实时监测液位变化,并根据预设程序自动调节灌装参数,确保灌装液位的稳定性。

计量系统:用于监测实际流过灌装阀的液体量,以确保准确的灌装。计量系统通常使用液体流量计或重量传感器等设备,实现高精度的液体计量。

执行器:如电磁阀、泵等,根据自动化控制系统的指令,调节液体的流动和灌装过程。

二、工作原理

液位监测:传感器实时监测酒罐内的液位高度,并将数据传输至自动化控制系统。

PID调节:自动化控制系统根据预设的液位设定值与实际液位之间的偏差,通过PID调节模块计算调节量,并输出控制信号至执行器。

执行控制:执行器根据控制信号调节液体的流动和灌装过程,如调节泵的转速、电磁阀的开度等,以实现液位的准确控制。

定量灌装:在灌装过程中,计量系统实时监测实际流过灌装阀的液体量,并将数据反馈至自动化控制系统。当灌装量达到预设值时,自动化控制系统控制执行器停止灌装,实现定量灌装。

三、技术特点

高精度控制:采用高精度传感器和PID调节模块,实现液位的准确控制和灌装的定量管理。

自动化程度高:通过自动化控制系统实现灌装过程的自动化控制,减少人工干预,提高生产效率。

稳定性强:系统具有强大的抗干扰能力和稳定性,确保在复杂工况下仍能保持高精度控制。

易于操作和维护:系统采用人性化的操作界面和智能化的故障诊断功能,使得操作人员可轻松掌握系统的运行状态和进行故障排查。同时,系统的模块化设计也便于设备的维护和升级。